涂料网讯:

周树学(复旦大学材料科学系,教育部先进涂料工程研究中心,上海200433)

摘要:以高硅含量、高固低黏的改性聚硅氧烷树脂为基础,制备了聚硅氧烷涂料,并用氨基硅烷固化,制得改性聚硅氧烷涂层。考察了氨基硅烷固化剂用量和种类对聚硅氧烷涂层老化失光和变色行为的影响规律。研究结果表明:在改性聚硅氧烷树脂固定不变的情况下,可通过固化剂的种类和用量调节聚硅氧烷涂料的耐老化性。聚硅氧烷涂料具有远优于聚氨酯涂料的耐老化性和耐盐雾性,可作为氟碳面漆的理想替代品。

关键词:聚硅氧烷涂料;高耐候性面漆;氨基硅烷;固化剂

中图分类号:TQ630.7 文献标识码:A 文章编号:1009-1696(2011)03-0005-05

0引言

聚硅氧烷是以Si-O-Si键为主链的聚合物,通常也称作有机硅树脂。硅氧键的键能达460kJ/mol,高于太阳光中的紫外线能量(315~415kJ/mol),因此,聚硅氧烷具有突出的耐紫外线分解能力。硅氧键还具有很好的热稳定性和耐化学腐蚀性。聚硅氧烷的亲水/疏水特性、软硬度、热稳定性、化学反应活性等性能还可通过改变侧基基团来调节[1],从而大大拓展了其应用场合。在涂料领域,聚硅氧烷主要有以下3方面应用:**,耐高温有机硅涂料,已有较成熟的实际应用;第二,聚硅氧烷改性丙烯酸树脂、环氧树脂、聚氨酯树脂等传统涂料用树脂,以提高涂料的耐候性、耐沾污性、热稳定性等性能,相关研究在文献中有大量报道[2-4];第三,以聚硅氧烷为主成膜物质的改性聚硅氧烷涂料。该涂料具有与氟碳涂料相当的耐候性、耐盐雾性,在环保性、光泽、施工性方面又优于氟碳涂料,是氟碳涂料的理想替代品,成为近年来高性能钢结构防腐面漆的新宠,引起我国涂料科研单位和企业的广泛关注[5-6]。

在国外,**代改性聚硅氧烷涂料为环氧聚硅氧烷涂料,1994年在美国推向市场,其后又开发了第二代丙烯酸聚硅氧烷涂料,如国际油漆的Interfine878和Interfine979[7-8]。在我国,常州涂料化工研究院采用低玻璃化温度的丙烯酸树脂改性聚硅氧烷制备了聚硅氧烷涂料[9],尚未见其他单位有关于聚硅氧烷涂料的研究报道。

1实验部分

1.1原材料

改性聚硅氧烷树脂(818C,硅含量13.5%),上海华荣化工有限公司;氨丙基三乙氧基硅烷(KH550),上海耀华玻璃厂;二(-三甲氧基甲硅烷基丙基)胺(ZH1170),浙江化工研究院;N-环己基--氨丙基甲基二甲氧基硅烷(HD-104),杭州大地化工有限公司;复配氨基硅烷固化剂,自制;钛白粉(R210),德国萨哈立本公司;滑石粉,江苏柏鹤涂料公司;BYK307,毕克公司。

1.2涂料配制

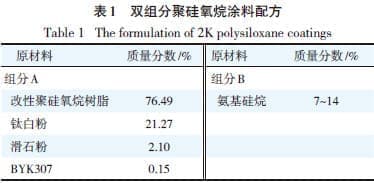

按表1的配方依次称量组分A中的各组分,用搅拌分散多功能机(上海现代环境工程技术有限公司)在1000r/min转速下高速搅拌30min,静置一段时间消泡后,再按表1的配比加入氨基硅烷固化剂,搅拌均匀。用线棒(120#)或喷涂方式将涂料直接涂覆在马口铁上。在制备用于测试抗冲击性和附着力的涂层试样时,马口铁先用20#砂纸打磨,然后用丙酮擦拭。所有涂层在室温下干燥1周后进行性能测试。

表1 双组分聚硅氧烷涂料配方

1.3性能测试

采用雾影-光泽仪(BYK-Gardner公司)测试涂层的60光泽,测定2块样板,取平均值;采用抗冲击仪(上海现代环境工程技术有限公司)测试涂层的抗冲击性;采用中华铅笔测试涂层的铅笔硬度;采用划圈法附着力测试仪测定涂层的附着力;用丙酮擦拭涂层200次,评定涂层的耐溶剂性。

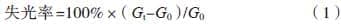

用QUV人工加速老化仪(型号:QUV/Se,美国Q-Panel公司)进行耐候性测试,选用340nm紫外灯,测试循环:50℃下紫外灯辐照8h,辐照强度0.68W/m2,40℃下冷凝4h。定期测定涂料样板的光泽(雾影光泽仪测定)和色差(E,由CM-700d便携式分光测色计测定),其中失光率按下式计算:

式中G0、Gt分别代表老化前和老化时间t时涂层的光泽。

用盐雾试验箱(型号:FQY025,上海实验仪器厂)进行涂层耐盐雾测试,盐水浓度5.0%,试验温度35℃。目测观察涂层表面的变化。

2结果与讨论

2.1氨基硅烷固化剂用量的影响

按表1配方配制聚硅氧烷色漆,并用KH550固化,组分A/KH550质量比分别为10∶1.0和13.9∶1.0。

性能测试显示:涂层60光泽83,铅笔硬度为2H,抗冲击性50cm通过。图1为相应聚硅氧烷涂层的人工加速老化结果。

图1 KH550用量对聚硅氧烷涂料人工加速老化性能的影响

由图1(a)可见:涂层的失光率随着老化时间的增加而增大,当组分A/KH550比例为10∶1.0时,老化约2900h后失光率大于15%(即失光2级),而当组分A/KH550比例为13.9∶1.0时,老化约2300h后失光率大于15%。这表明KH550用量增加,有利于保光性的提高,主要是由于涂层中硅含量增加所致。由KH550的分子式(H2N(CH2)3Si(OC2H5)3,相对分子质量221.4g/moL)可知,其硅含量为12.6%,但若考虑其在湿固化过程中3个乙氧基团完全脱除,则其硅含量达29.2%,远高于改性聚硅氧烷树脂中的硅含量(13.5%),因此,KH550用量增加有利于提高固化涂层中的硅含量。图1(b)显示:在老化初期,涂层的色差迅速增加,其后基本保持不变或略有下降,且随KH550用量增加,老化变色增大,与失光率的结果正好相反,因老化变色主要是由固化剂中的氨基所致。另外,2个样板的*大老化色差均小于3.0(即1级变色),符合使用要求。

用ZH1170固化聚硅氧烷涂料,组分A/ZH1170质量比分别为10∶0.77、10∶1.0、10∶1.32。性能测试表明:涂层均具有较好的柔韧性(50cm通过)、耐溶剂性(丙酮擦拭200次通过)和硬度(2H或3H),60光泽89。图2为ZH1170用量对涂层耐老化结果的影响。

图2 ZH1170用量对聚硅氧烷涂料人工加速老化性能的影响

由图2(a)可见:在老化初期,涂层失光迅速增加,但在涂层老化500h后,涂层失光缓慢,这种失光除了涂层树脂本身老化外,还有部分原因是涂层表面出现了积灰,若将灰尘擦除,涂层的失光率有较大降低(见老化4240h的数据点)。另外,图2(a)显示:ZH1170用量增加,涂层失光率减小,在组分A/ZH1170质量比为10∶1.0和10∶1.32时,老化4200h后,涂层的失光率仍小于15%,满足面漆的使用要求。图2(b)的老化变色曲线显示:色差在老化初期较快增大,在1000h时达*大值,其后随着老化时间的增加,色差不变或略有减小。当ZH1170用量增加时,老化变色增大,与光泽变化规律相反。在老化较长时间时,3个样板的变色逐步趋于一致。因此,ZH1170用量与前述KH550用量对改性聚硅氧烷树脂涂料的影响规律一致。另外,图2中3个样板的老化变色均小于1.5,即涂层在老化4000h以上时也未发生变色现象,优于KH550固化的涂料体系。

如上所述,从人工加速老化结果看,氨基硅烷固化剂的用量增加有利于涂层的耐候性。但是,氨基硅烷固化剂用量过多会导致涂层柔韧性下降,涂料可施工期变短,因此,通过增加氨基硅烷固化剂用量来提高涂层耐候性仍受到一定的限制。

2.2不同氨基硅烷固化剂种类的影响

氨基硅烷固化剂种类对聚硅氧烷涂料耐老化性能的影响见图3。

图3 固化剂种类对聚硅氧烷涂料人工加速老化性能的影响

由图3(a)可见:KH-550和HD-104固化所得的涂层失光率曲线比较类似,即随着老化的进行,失光率先较快增大,然后基本保持不变,在老化后期,涂层失光又开始加速,约3000h后,失光变为2级(即失光率15%)。而以ZH1170为固化剂时,涂层在老化前期快速失光,而在后期失光率变化缓慢。图3(b)显示:以ZH1170和HD-104固化所得的涂层在老化时基本不变色,而KH550固化所得的涂层在老化前期有很轻微变色(E1.5),后期变色减小,与其它两种固化剂的变化情况基本一致。因此,固化剂种类对涂层的老化性能有较大影响。

另外,不同固化剂对涂层的固化速率也有较大影响。在15℃的环境下,采用KH550时,涂膜1.5h已表干,而采用ZH1170时,表干时间延长至5h;采用HD-104时,表干时间更在10h以上。表干时间的不同主要是氨基硅烷固化剂的反应官能团活性和氨基的碱性不同所致。

2.3与其它高耐候面漆的性能比较

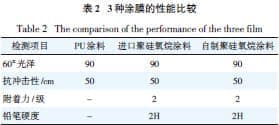

在上述研究工作基础上,我们自制了复配型氨基硅烷固化剂,用于自制聚硅氧烷涂料的固化,并将所得的聚硅氧烷涂膜与聚氨酯涂膜、进口聚硅氧烷涂膜进行性能比较,其中,聚氨酯涂膜采用N75与羟基丙烯酸树脂(SM516)固化得到,选用的颜填料和颜基比同自制聚硅氧烷涂料。表2比较了3种涂膜的一些基本性能。与进口聚硅氧烷涂料相比,我们开发的聚硅氧烷涂料在光泽、抗冲击性、附着力、铅笔硬度等性能方面完全一致。

表2 3种涂膜的性能比较

图4比较了3种涂料的加速老化性能。由图4可见:自制聚硅氧烷涂料与进口聚硅氧烷涂料的老化失光率曲线十分相似,即在老化前期,失光率快速达到约10%,而在后期,失光率变化缓慢,在约2500h后,自制聚硅氧烷涂料的失光率略大于进口聚硅氧烷涂料,但即使在老化4240h后,失光率仍小于15%,符合面漆的使用要求。而聚氨酯涂料的失光率随着老化时间的延长而逐渐增大,在2700h后失光大于1级。自制聚硅氧烷涂料和聚氨酯涂料在长时间老化后色差仍小于1.5(即无变色),进口聚硅氧烷涂料的色差大于1.5,但仍属于很轻微变色范围。因此,聚硅氧烷涂料的耐老化性能优于聚氨酯涂料,与以前报道的结果相一致[8]。

图4 3种涂料的加速老化性能比较

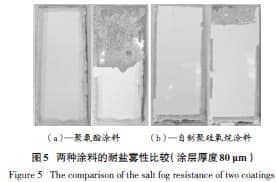

将自制聚硅氧烷涂料与聚氨酯涂料进行了耐盐雾性比较,结果发现:聚氨酯涂层在2600h后表面就开始出现大量小气泡,而聚硅氧烷涂层在4300h后仍无任何变化。图5为上述两种涂层在盐雾试验后的外观照片。试验结果发现:聚氨酯涂层除了表面有较多气泡外,还非常容易从马口铁板上剥离,底部的马口铁板上已出现大量的锈点(见图5a右图),而自制聚硅氧烷涂层很难从马口铁板上剥离,底部的马口铁还光亮如新,无锈点(见图5b右图)。上述结果表明:聚硅氧烷涂料的耐盐雾性远优于聚氨酯涂料,这是由于聚硅氧烷涂层具有高的水汽阻隔性和突出的耐水解性。

图5 两种涂料的耐盐雾性比较

3结语

成功研制了抗冲击性、附着力具佳的高耐候聚硅氧烷涂料,用氨基硅烷固化,制得了聚硅氧烷涂层。人工加速老化试验表明:涂层的失光和变色行为与

固化剂的用量和种类有关。氨基硅烷用量越大,失光率越小,变色越严重;以KH550和HD-104作固化剂时,失光先增加后不变,再增大,而采用ZH1170和复配固化剂时,失光先增加后长时间保持不变。聚硅氧烷涂层的变色先增加后不变或略有下降,所有变色均小于1级,符合面漆的使用要求。因此,聚硅氧烷涂层的*主要老化现象为失光,可通过氨基硅烷固化剂来进行改进。与聚氨酯面漆相比,自制聚硅氧烷涂料具有更高的耐候性和突出的耐盐雾性。因此,聚硅氧烷涂料可用作桥梁、舰船上层建筑、港口码头机械、石油钻井平台、车站、体育馆等钢结构重防腐涂料的高档面漆,替代现有的氟碳涂料。

参考文献

1Mill,etal.Organo-Functional Polysiloxanes[P].EP1359182,2002-03-05

2卢红梅,钟宏.有机硅在涂料中的应用[J].有机硅材料,2002,16(06):67-71

3陈志华,章永化,胡长存,等.有机硅改性聚合物的研究进展[J].化工新型材料,2006,34(03):14-17

4付永山,安秋凤,杨刚.有机硅改性丙烯酸酯聚合物研究进展[J].涂料工业,2007,37(08):67-71

5姜秀杰,崔显林,等.有机聚硅氧烷杂化涂料的研究进展[J].现代涂料与涂装,2009,12(10):31-33,39

6潘煜怡,陈月珍,张伟丽.改性聚硅氧烷面漆的发展现状[J].涂料技术与文摘,2010,31(04):24-26

7Kelly,etal.Coating Compositions[P].US6281321,2001-08-28

8庞启财,新一代重防腐涂料技术有机聚合物改性聚硅氧烷涂料[J].中国涂料,2004(04):30-36

9潘煜怡,李敏,张伟丽,等.丙烯酸改性聚硅氧烷树脂及涂料[P].CN200810195849.3,2009-01-21

(完)

- 同类资讯

-

涂艺匠心,技能盛宴 —— 三棵树2024“国漆国匠2024年11月21日 10:59

-

艾仕得举行吉林工厂开工庆典2023年10月24日 16:55

-

喷塑设备的发展现状及未来趋势2023年09月15日 10:13

-

手动喷粉枪安装方式及注意事项2023年09月15日 10:06

-

喷枪的作用与应用范围2023年09月15日 09:45

-

涂装生产线的优势:提升效率与质量的关键利器2023年08月24日 09:48

-

前处理设备常见问题及解决措施:确保涂装质量的2023年08月24日 09:21

-

涂装设备使用注意事项:确保安全高效的涂装过程2023年08月24日 09:19

-

巴德富:追求品质,永不止步2021年12月10日 08:26

-

荷兰皇家帝斯曼集团针对新中式家具推出全新水性2020年09月17日 16:52

鲁公网安备 37030402001059号

鲁公网安备 37030402001059号